Le site Daikin d'Ostende, carrefour des philosophies nippone et européenne pour la production de Pac

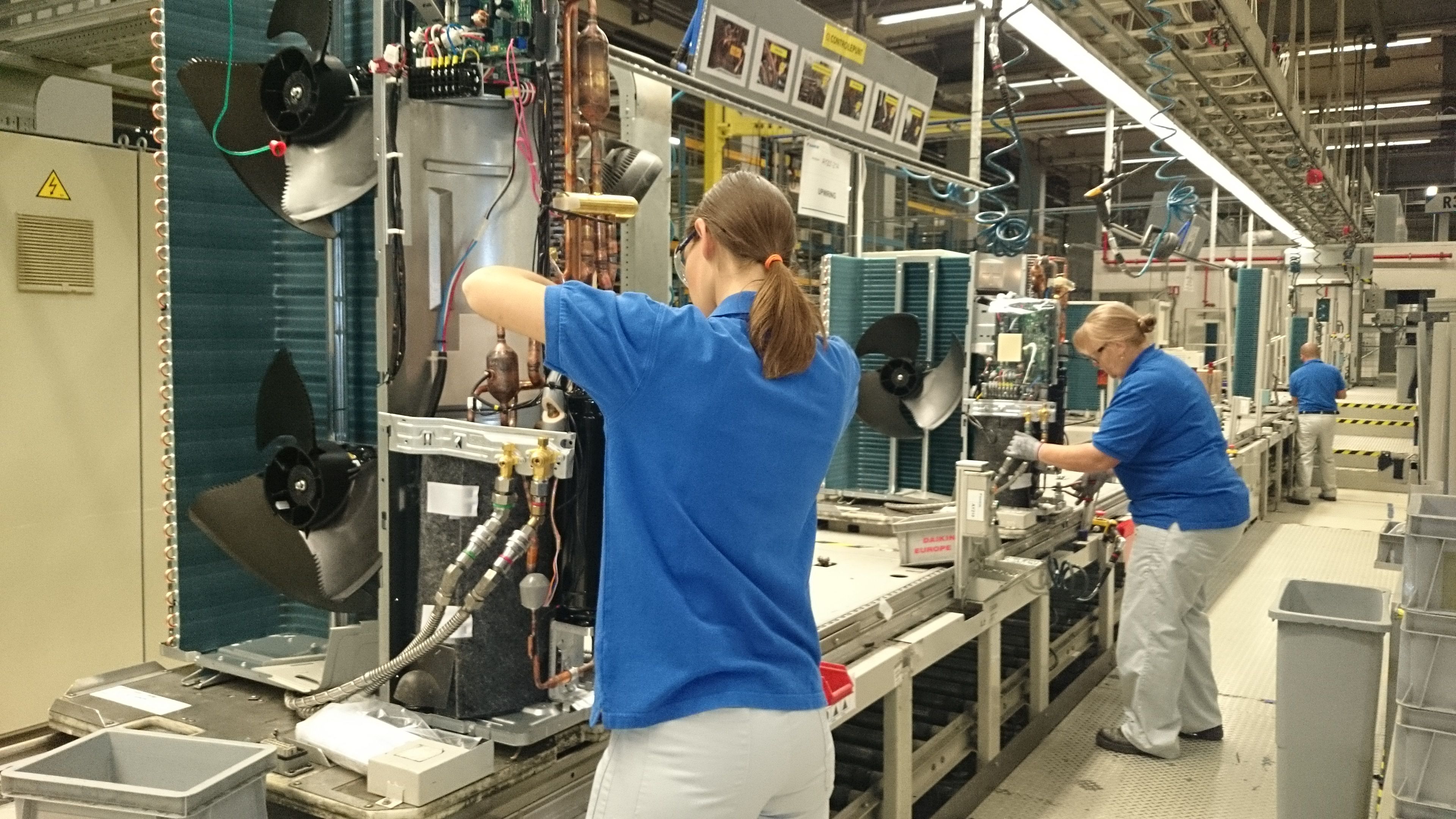

Fondée en 1973, l’usine Daikin Europe d’Ostende, en Belgique, est l’un des plus anciens sites industriels du groupe en dehors du Japon. Sur 26.000 m², plus de 1.000 employés se relaient pour produire des unités de chauffage et de refroidissement destinées à toute l’Europe. Parmi elles : les pompes à chaleur Altherma (série 3 et 4), les systèmes VRV et Sky Air pour le tertiaire, ainsi que des solutions de froid commercial.

Fondée en 1973, l’usine Daikin Europe d’Ostende, en Belgique, est l’un des plus anciens sites industriels du groupe en dehors du Japon. © Daikin

Dès l’entrée, François Deroche, le directeur marketing de Daikin France, cite deux mots japonais : poka (l’erreur) et yoke (l’empêcher). Toute la philosophie du site repose là-dessus : anticiper la faute avant qu’elle n’arrive, comme a pu l’expliquer Daisuke Kakinaga, chef de projet travaillant dans les bureaux bruxellois. Et cela se ressent à chaque étape.

"Selon la configuration, 250 tests sont possibles"

Côté atelier tôlerie, où sont façonnés les panneaux frontaux des unités, les bandes d’aluminium et de tôle galvanisée sont découpées, pliées, poinçonnées sur des chaînes de presse de plusieurs tonnes. Certaines machines sont récentes, d’autres datent de l’extension de 1992 : ici, on modernise par ajouts successifs. "Le bâtiment de gauche est le Daikin d’origine, à l’entrée ; celui de droite a été ajouté plus tard", précise François Deroche.

Certaines machines sont récentes, d’autres datent de l’extension de 1992 : ici, on modernise par ajouts successifs. © Daikin

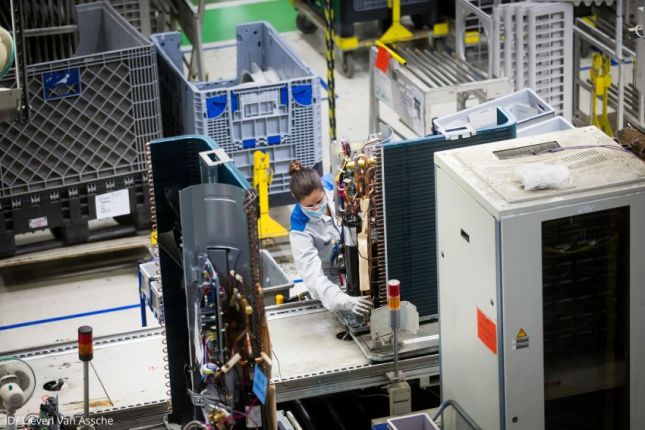

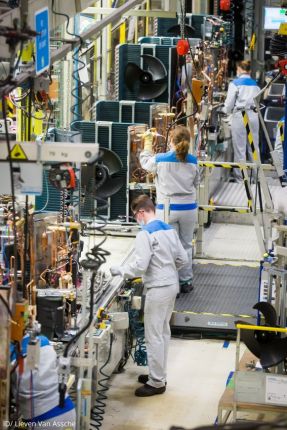

Peu après, on arrive dans la zone des échangeurs de chaleur – le véritable organe thermique des pompes à chaleur. Les tubes en cuivre sont d’abord lacés à la main par les opérateurs dans les ailettes en aluminium, formant ces grands serpentinages métalliques.

Viennent ensuite les cintreuses, puis le brasage sous atmosphère d’azote, indispensable pour garantir une étanchéité parfaite. Une fois assemblés, ces échangeurs subissent test électrique, test de pression et test d’étanchéité à l’hélium. "Si l’hélium fuit : on repart à zéro. Si rien ne bouge : on peut avancer", résume François Deroche.

Chaque produit traverse plusieurs cabines de test intermédiaires. L’objectif ? Zéro défaut à la sortie. © Daikin

L’efficience à la japonaise

Le parcours se poursuit jusqu’aux cabines de peinture en poudre. Un ballet silencieux : les pièces métalliques passent lentement, reçoivent une couche uniforme de poudre électrostatique, puis entrent dans un four à 230 °C pendant 70 minutes. Le revêtement final est résistant aux UV, aux chocs, à la corrosion – important pour des machines exposées dehors durant 20 ans. Le procédé utilisé est dit "oscillant" : aucune contamination de l’eau, car le rinçage est en circuit fermé.

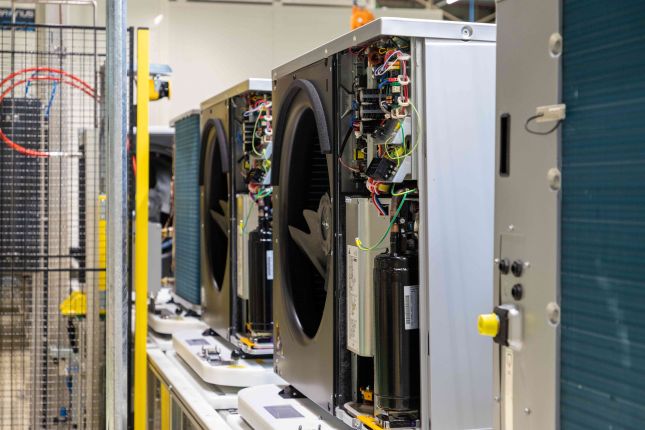

Après l’assemblage vient la zone des tests finaux : fonctionnement global, test acoustique, tests vibratoires, tests d’impact. Certaines unités sont même envoyées dans des chambres atmosphériques capables de descendre à -40 °C. "Nous testons tous les produits de série, pas seulement les prototypes", insiste François Deroche. "Deux cent cinquante tests sont possibles selon la configuration."

Au DLC (Daikin Logistics Center), ouvert en 1999, se trouve un système de tri automatisé qui classe chaque unité selon sa destination. © Daikin

Un centre de formation interne

Ensuite, un autre bâtiment est à découvrir : le DLC (Daikin Logistics Center), ouvert en 1999, où se trouve un système de tri automatisé qui classe chaque unité selon sa destination. Emballage renforcé, scan, départ camion, tout cela en production à flux tendu. À l’angle, se trouve le dojo, c’est le centre de formation interne. On y entraîne les nouveaux braseurs sur bancs d’essai, on y reproduit la chaîne d’assemblage, on y forme les opérateurs en situation réelle.

Daikin ne se contente pas de fabriquer des machines, l'entreprise cherche aussi à concevoir des gestes maîtrisés. On ressort du site d'Ostende avec l’impression d’avoir visité une école d’ingénierie intégrée, une usine-laboratoire, où rationalité japonaise et ingéniosité belge s’entremêlent.

Les pompes à chaleur Altherma (série 3 et 4), les systèmes VRV et Sky Air pour le tertiaire, ainsi que des solutions de froid commercial sont fabriquées à Ostende. © Daikin

Lire aussi

-

En Belgique, Daikin érige son nouveau hub stratégique pour accélérer la transformation de ses Pac

-

Daikin outille les installateurs dans le parcours des aides à la rénovation

-

"La pompe à chaleur mérite davantage de pédagogie", P. Brangers (Daikin France)

-

L'avenir du bâtiment dépend-il de celui des pompes à chaleur ? Pour l'Ademe, c'est clairement oui

Sélection produits

Contenus qui devraient vous plaire

- Domino RH Nantes

Technicien pompes à chaleur (H/F)

- ANTHROPY THERMO CONSEILS